Komplexität beherrschen – Ein Praxisbeispiel

Die Freigaben in der Fahrzeug-Entwicklung werden bei einem großen Automobilhersteller unterschiedlich über die Freigabearten und Fachbereiche erteilt. Die zentrale Prozessstelle steht vor der Herausforderung die Prozesse zu harmonisieren und zu standardisieren, um die Komplexität in den Entwicklungsprozessen zu beherrschen.

Die Problemstellung: Standardisierung von Prozessen durch einen generischen Ansatz

Es war ein heißer Sommertag und das monatliche Meeting mit dem Bereichsleiter gerade beendet. Zum Rekapitulieren der erteilten Aufgaben haben sich Wolfgang Huber – Abteilungsleiter der Prozessstelle in der Entwicklung und Susanne Albers – verantwortlich für den Bereich Prozesse, Methoden und Standards noch schnell zu einem Kaffee zusammengefunden. Wir brauchen schnell ein Konzept für einen generischen Prozessansatz, sagt Wolfgang Huber. Susanne Albers rollt mit den Augen und denkt: Immer die gleiche Leier von schnell, schnell. Susanne, du und dein Team erarbeitet eine Lösung, wie besprochen benötigen wir das Konzept bis zur vereinbarten Sitzung Ende des Jahres, entfuhr es Wolfgang Huber energisch. Er unterbricht kurz, bestellt zwei Cappuccino und setzt nahtlos wieder an: Ein generischer Freigabeprozess im ganzen Konzern für alle gleich, schwärmt er. In der kurzen Gedankenpause ergriff Susanne Albers schnell das Wort, Wolfgang, das ist utopisch bis Ende des Jahres. Du kennst unsere Multiprojektsituation. Wir haben aktuell keine Kapazitäten mehr im Team, erwiderte sie. Wie sollen wir diese Aufgabe zusätzlich im Team meistern? Susanne, du hast mit deinem Team bisher immer alle Aufgaben gelöst. Das schafft ihr auch dieses Mal, unterstreicht Wolfgang Huber und ergänzt, Du weißt ich unterstütze dich in allen Belangen so gut ich kann. Leicht resigniert entfuhr es Susanne Albers ein kurzes Ok. Nach einer weiteren Sekunde führt sie fort, Wolfgang, bei der Aufgabe benötige ich definitiv externe Unterstützung. Experten, die professionell und mit tiefgreifender fachlicher Expertise ein qualitativ hochwertiges Konzept erarbeiten. Berater auf die ich mich maximal verlassen kann, hob sie hervor. Beide überlegten kurz, dann entfuhr es Wolfgang Huber, Susanne ich kenne da genau die richtigen Kollegen, während er erschrocken auf die Uhr schaute, schnell seinen Cappuccino austrank und hektisch aufstand und kurz aufklärte, ich muss schon wieder direkt in den nächsten Termin, Zielwertdefinition 2019. Ich schicke dir die Kontaktdaten, Susanne. Am besten du vereinbarst zeitnah einen Termin zur Auftragsklärung. Kaum ausgesprochen drehte er sich um und verschwand durch die Tür.

Das Vorgehen: Entwicklung eines Konzeptes zum generischen Freigabeprozess

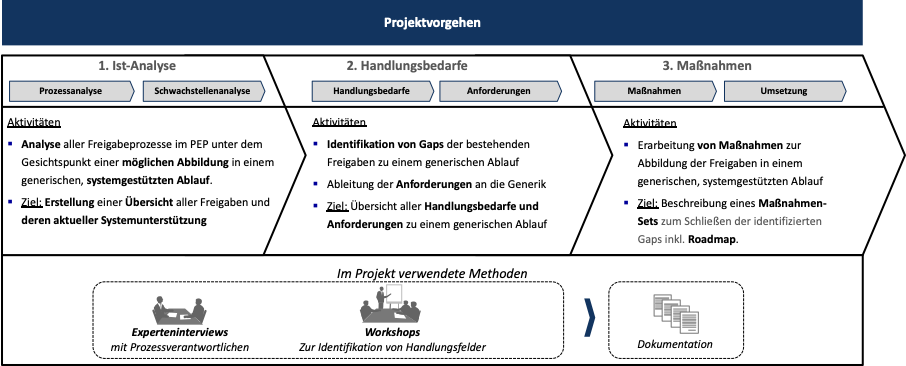

Kaum im Büro angekommen, klappte sie ihren Laptop auf, meldete sich an und prüfte umgehend ihre Mails. Wie erhofft, hatte sie die Mail mit den Kontaktdaten bereits im Posteingang. Umgehend wählte sie die Nummer und kontaktierte Hrn. Fricke. Beide vereinbarten noch in derselben Woche direkt einen Termin zur Auftragsklärung. In der Zwischenzeit informierte Susanne Albers noch ihr Team und leitete parallel intern alles in die Wege, damit sie schnell eine externe Beratungsleistung beauftragen kann. Keine zwei Wochen später waren die Berater beauftragt und der Kick-off-Termin durch Hrn. Fricke terminiert. Im Kick-off skizzierten die Berater nochmals die Zielsetzung, stellten die Arbeitspakete inkl. Ergebnistypen sowie die Terminschiene vor. Folgende Inhalte standen dabei im Fokus

- Durchführung einer fundierten IST-Analyse auf Basis von Experteninterviews

- Ableitung von Handlungsbedarfen und Anforderungen

- Definition des Soll-Konzeptes zur generischen Freigabe

Am Ende des Kick-offs war allen Beteiligten die Vorgehensweise inkl. der Ergebnistypen klar.

Die Berater machten sich sofort an die Arbeit. Die Termine zu den Experteninterviews der Fachbereiche wurden direkt vereinbart. In einer Interviewserie von > 20 Interviews wurden zu den Freigaben je Fachbereich SIPOCs (Supplier, Input, Process, Output, Customer) erstellt. Die SIPOC-Methode eignet sich zur schnellen und strukturierten Erfassung von Prozessen inkl. der Schwachstellen auf Ebene Prozessschritt. Dadurch waren die Berater in der Lage die Fachbereichsspezifika je Freigabe zu identifizieren. Im Anschluss zu jedem Interview wurden die Ergebnisse in einer Matrix bzgl. der Handlungsbedarfe und Anforderungen konsolidiert. In konzentrierten Arbeitsterminen wurde auf Basis der identifizierten Anforderungen ein Soll-Konzept zur generischen Freigabe entwickelt.

Das Ergebnis: Ein fundiertes Konzept, bereit zur Implementierung

Innerhalb von 3 Monaten haben die Berater ein qualitativ hochwertiges Konzept entwickelt. Susanne Albers war begeistert von den Ergebnissen. Ihre Erwartungen wurden übertroffen. In Time, in Budget und in Quality wurde das Konzept vorgelegt. Neben der Konzepterstellung haben die Berater ebenfalls bei der Initialisierung der nachfolgenden Projektinitiative mitgewirkt sowie Managementpräsentationen erstellt. Voller Begeisterung hat Susanne Albers die Projektergebnisse Wolfgang Huber vorgestellt. Susanne, ich kann dir und deinem Team nur Danken, ihr habt eine super Arbeit geleistet, resümierte Wolfgang Huber. Mit einem Lächeln im Gesicht bedankte sich Susanne Albers und ergänzte, das Lob muss ich ebenfalls an Hrn. Fricke und seinem Team weiterleiten. Die Kollegen haben eine hervorragende Arbeit geleistet. Im nächsten Schritt erfolgte die vereinbarte Vorstellung der Ergebnisse im Bereichsleiter-Meeting. Das Konzept und das weitere Vorgehen wurden vollumfänglich bestätigt. Die Arbeiten zur generischen Freigabe waren noch lange nicht zu Ende. Susanne Albers war bereit den nächsten Schritt zu meistern. Gemeinsam mit dem Beraterteam um Hrn. Fricke schaut sie positiv auf die folgenden Aufgaben und Herausforderungen.