Synergien zwischen Lean Management, Theory of Contraints und Six Sigma

Die Managementphilosophien Lean Management, Theory of Contraints und Six Sigma haben über die Jahre ihren Nutzen in vielen verschiedenen Unternehmen eindrucksvoll unter Beweis gestellt. Dabei wurde oft zwischen den Managementtheorien entschieden. Eine kritische Betrachtung der Vor- und Nachteile einer stärken-orientierten Implementierung ist im Detail nicht erfolgt. Im Ergebnis wurde am Ende des Bewertungsprozesses eine Grundsatzentscheidung für eine der Theorien getroffen. Aufgrund der Komplexität und der Einzigartigkeit eines jeden Unternehmens können die spezifischen Handlungsbedarfe und abgeleiteten Anforderungen der Unternehmen nicht vollumfänglich bedient werden. Jede der einzelnen Theorien beschreibt in seiner Art ein standardisiertes Vorgehensmodell, welches aus einem spezifischen Unternehmenskontext abgeleitet worden ist. Über die Jahre wurden die Managementtheorien weiterentwickelt und präzisiert. Nichtsdestotrotz bildet keine der Theorien für sich alleine genommen den allumfassenden Standard. Die Theory of Constraints, Lean Management sowie Six Sigma als jeweils eigenständige Managementphilosophie weisen zum einen in vielen Bereichen Redundanzen und Parallelen auf, die sich gegenseitig verstärken und zum anderen entstehen Synergien, da die Methoden in Kombination noch effizienter und zielgerichteter sind.

Synergien zwischen Lean, ToC und Six Sigma identifizieren

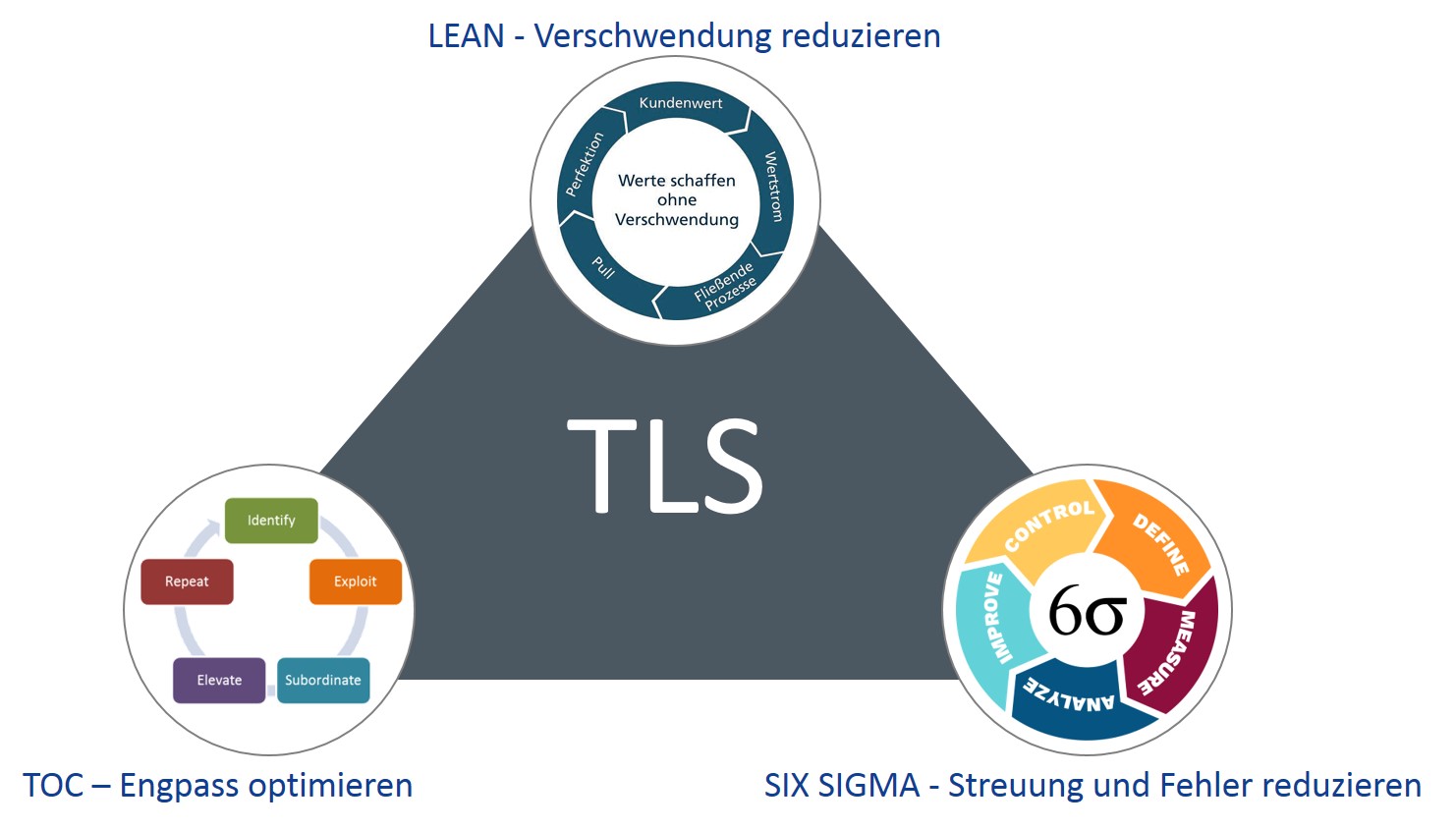

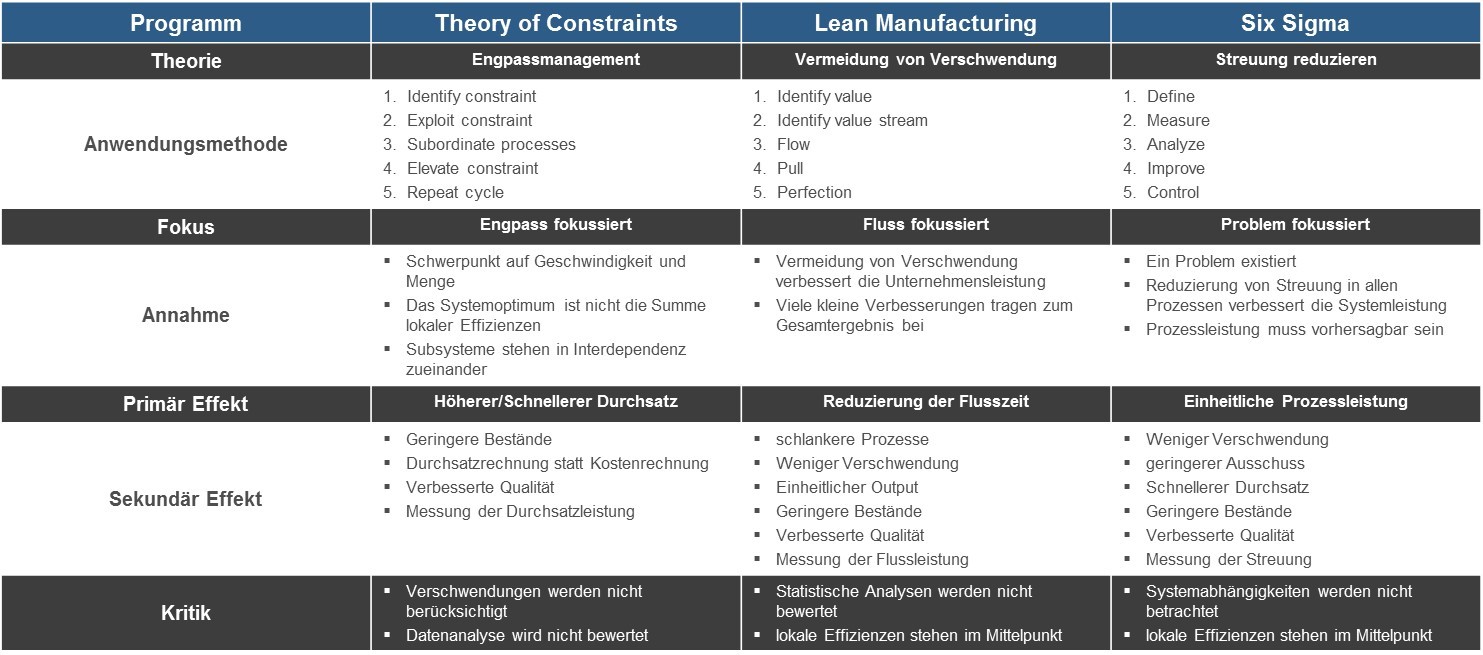

Die Symbiose aus ToC, Lean Management und Six Sigma (TLS) führt zu einer hybriden Managementphilosophie, die die stärken der drei Methoden optimal Verknüpft und somit die Effizienz und schließlich die Perfomance der Organisation nachhaltig steigert.

Eine starre Fokussierung auf eine der drei Philosophien würde ein hohes Potential an Verbesserungen vernachlässigen. Damit die möglichen Synergien aus allen drei Methoden generiert werden können, müssen die verschiedenen Anwendungsmethoden verschmolzen werden. Die Grundlage bildet dabei die Methode der 5 Focusing Steps aus der ToC, die punktuell durch die Anwendungen und Werkzeuge aus dem Lean Management und Six Sigma ergänzt wird. Ziel ist es, unter Führung der ToC-Philosophie eine Managementmethode zu implementieren, die einen robusten und reproduzierbaren Ablauf widerspiegelt. Dabei bildet die Systemtheorie die Grundlage des unternehmerischen Handelns.

Das optimale Qualitäts-Kosten-Niveau erreichen

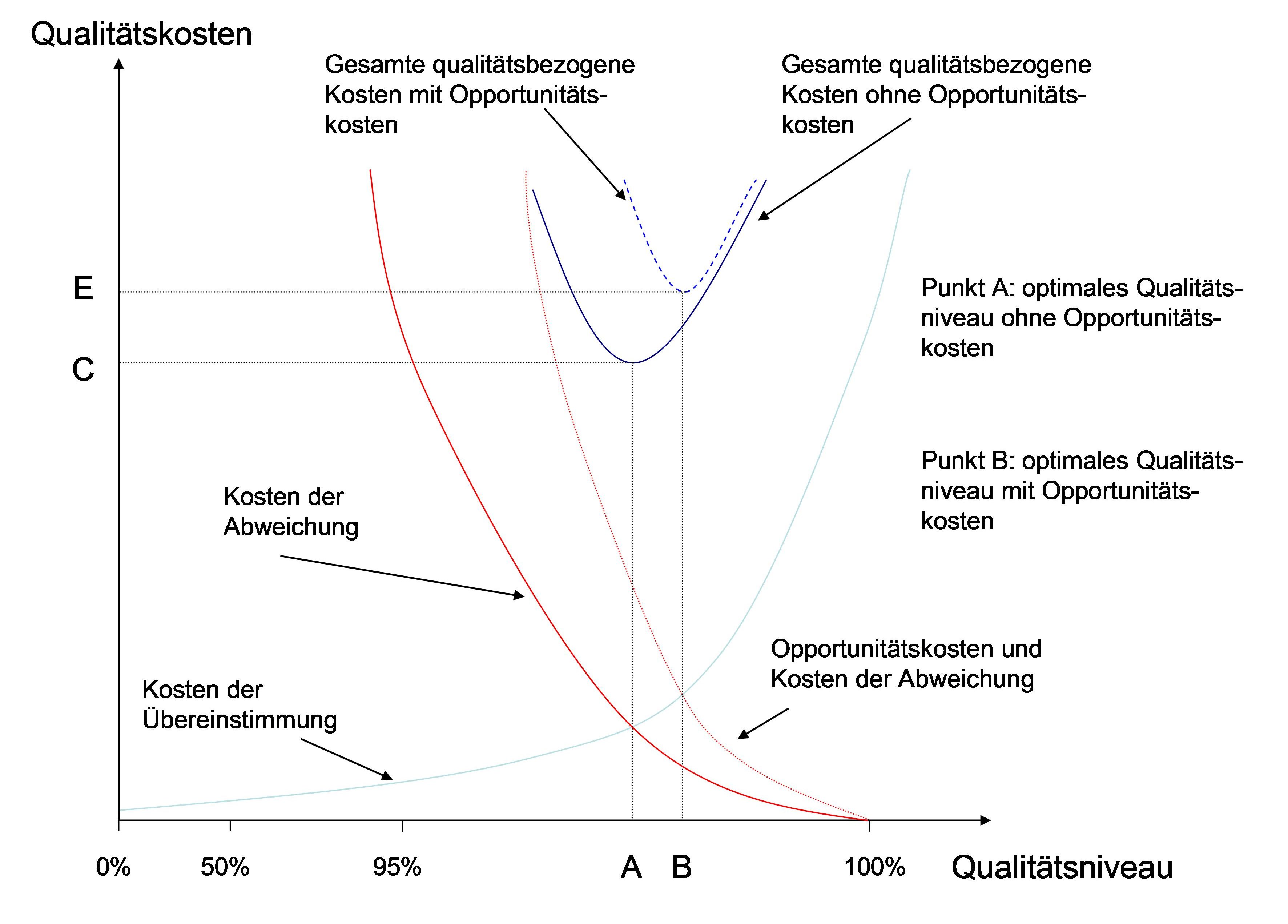

Aus der Betrachtung der Qualitätskostenkurve wird deutlich ersichtlich, dass eine reine Fokussierung auf die lokale Kosteneffizienz nicht Ziel führend ist. Dadurch kann eine falsche Priorisierung von Maßnahmen erfolgen, was den gegenteiligen Effekt, nämlich die Steigerung von Kosten zur Folge hat. Die dadurch verursachten Fehlentscheidungen binden wichtige Ressourcen im Unternehmen und behindern den Prozess der kontinuierlichen Verbesserung.

Die Gesamtqualität des Prozesses und somit die Qualität des Outputs ist die entscheidende Größe und bildet die Grundlage für die effiziente Entscheidungsfähigkeit. Dabei ist es wichtig das Qualitätskostenoptimum im Punkt B zu erreichen. Befindet sich der Prozess unterhalb des Punktes B wird ein großer Anteil an Ausschuss produziert, was den Durchsatz negativ beeinflusst und damit den Rohertrag schmälert. Darüber hinaus wird die Kundenzufriedenheit auf Grund mangelnder Qualität nachhaltig beeinflusst, was zu einem erhöhten Aufkommen an Kundenreklamationen führen würde.

Liegt der Prozess oberhalb des Qualitätskostenoptimums werden Management- und Personalressourcen im Unternehmen verschwendet, da neben dem Engpass gleichwertig vor- und nachgelagerte Prozessschritte optimiert werden. Erst unter Berücksichtigung des Engpasses und einer gezielten Optimierung kann das Qualitätskostenoptimum am effektivsten erreicht werden. Ziel ist es, unter Betrachtung der Systeminterdependancen gezielt am Engpass das Gesamtsystem und somit den Output zu optimieren. Dabei kommen unterstützend die Methoden aus dem Lean Management und Six Sigma zum Einsatz, wodurch wiederum die Effizienz bei der Zielerreichung, nämlich das Qualitätskostenoptimum, gesteigert wird. Neben der reinen Engpass-optimierung werden ebenfalls die vor- und nachgelagerten Prozessschritte optimiert, jedoch nur bis zu der Grenze, bei der der Engpass nicht behindert wird. Aus diesem Grund werden die Abhängigkeiten unter den einzelnen Prozessschritten immer wieder zur Analyse herangezogen, um eine schädliche Optimierung zu verhindern.

Dein Kommentar

An Diskussion beteiligen?Hinterlasse uns Deinen Kommentar!